Как сделать рукоять ножа из бересты – Статья

Исходные материалы — клинок Канкаанпаа Саами, лосиный рог подходящего диаметра, береста.

Сначала изготавливаются больстер и затыльник рукояти из лосиного лога. От рога отпиливаются кругляшки диаметром 2-3 см и толщиной около 1 см.

В обоих кругляшках сверлятся отверстия и подгоняются надфилем под больстер и хвостовик.

Перед обработкой клинок защищается малярным скотчем для предохранения от царапин и налипания эпоксидной смолы.

Кроме того, при работе с берестой как клинок, так и его хвостовик будут находится во влажной среде, что в случае клинка из углеродистой стали может повлиять на его внешний вид.

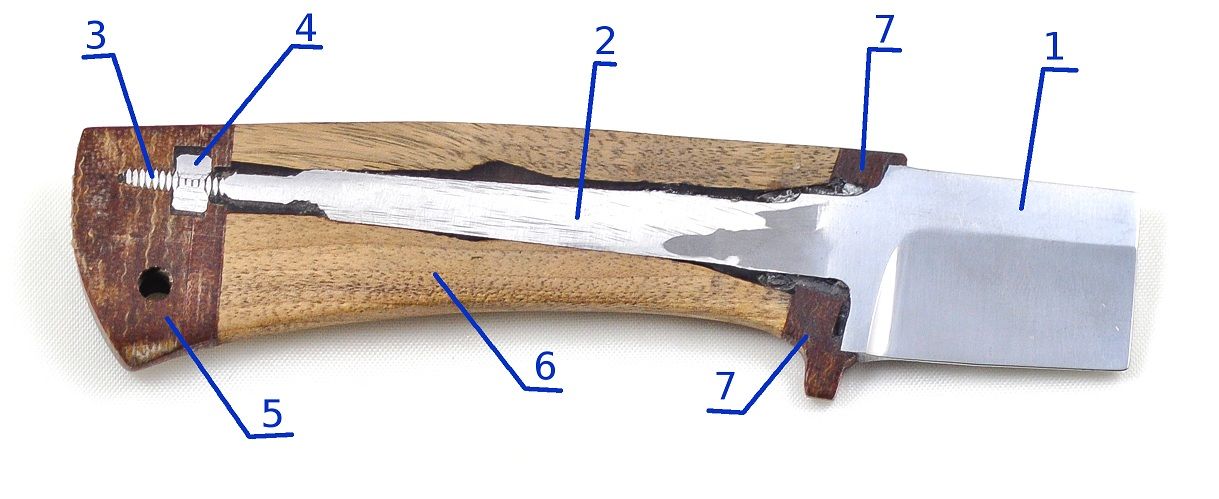

Итак, хвостовик обрезан до необходимой длины, на него нанесены канавки для лучшего удержания на рукояти.

Также готовы к дальнейшей работе больстер (справа внизу) и затыльник рукояти (слева внизу).

Свободное пространство между затыльником и больстером будет заполнено берестяной вставкой.

Теперь приступаем собственно к изготовлению берестяной рукояти. На первом шаге береста очищается от белого слоя с лицевой стороны и пробкового слоя с внутренней.

Для этой процедуры можно использовать металлическую щетку или острый нож для соскабливания ненужных слоев.

Береста нарезается на квадраты-проставки в необходимом количестве.

В данном случае необходимая длина проставки составляла 8 см при толщине бересты около 2 мм. Всего потребовалось 80мм : 2 мм = 40 квадратов. Плюс еще 2-3 штуки про запас — на случай усушки берестяного пакета.

В дальнейшем береста опускалась в ванночку с водой на 10-20 секунд для придания эластичности и в поставках пробивались отверстия под хвостовик при помощи полукруглого резца по дереву и острого ножа.

По завершении процесса, пакет из проставок собирается на хвостовике (с больстером и затыльником) и спрессовывается при помощи нехитрого устройства (см.

В данной рукояти берестяные проставки «склеивались» исключительно за счет влаги, хотя конструкция допускает применение различных клеев (например, водостойкий ПВА).

После пары часов сушки на хвостовике пакет аккуратно снимается с будущего ножа и уже отдельно зажимается между параллельными и гладкими поверхностями. Важно не нарушать целостность пакета и соосность отверстий в проставках при снятии спрессованной бересты с хвостовика. Периодически необходимо затягивать гайки прессующего устройства для компенсации усыхания.

После полного высыхания пакет повторно примеряется на хвостовик и при необходимости добавляются новые берестяные проставки (обязательно их увлажнять перед добавлением в пакет).

После высыхания, пакет надевается на хвостовик вместе с больстером и все части фиксируются на хвостовике эпоксидной смолой.

Конструкция опять ставится под пресс на этот раз до полной полимеризации эпоксидки. После этого рукояти грубо придаются контуры при помощи обычного ножа. На этом этапе использование шкурки или напильника нецелесообразно, ножом по мягкой бересте работать проще. Однако лучше-таки воспользоваться чем нибудь более высоко-скоростным, качество обработки таки лучше будет.

На этом этапе использование шкурки или напильника нецелесообразно, ножом по мягкой бересте работать проще. Однако лучше-таки воспользоваться чем нибудь более высоко-скоростным, качество обработки таки лучше будет.

На заключительном этапе рукоять обрабатывается шкуркой и (при желании) клинок протравливается в Спрайте (это не реклама!!!).

Перед травлением окалина снимается с клинка мелкой шкуркой и сам клинок обезжиривается ацетоном. После ночи нахождения клинка в кислотной среде красивое серое покрытие гарантировано. Важно: необходимо избавится от пузырьков газа в напитке, иначе можно получить покрытие с пятнами в месте оседания пузырьков. Можно долго трясти бутылку, а можно просто нагреть напиток подождать выхода пузырьков.

08 Мая 2013

Стильная ручка для ножа и вилки DIY

Блог DIY, или Сделай сам

RSS блога Подписка

- DIY, или Сделай сам

- Сделано руками

Сделал новые ручки для ножа и вилки. Вишня, груша или слива? Вот в чём вопрос.

Вишня, груша или слива? Вот в чём вопрос.

Начало 2-х тысячных. Тёмным вечером я возвращался весёлый домой с вечеринки на работе. Вышел на бульвар из метро. От деревьев отделилась тень и подошла ко мне. Тенью оказался смуглый мужчина средних лет мало похожий на россиянина. Незнакомец поднял и открыл передо мной красивый дипломат. В дипломате находился очень красивый набор кухонных ножей – 16 предметов.

Мне понравился чемоданчик. Да и ножи в хозяйстве всегда пригодятся. Я предложил иноземцу две тысячи. Он согласился. Так я стал обладателем эксклюзивного кухонного набора в чемоданчике.

Жене набор не понравился, но парочкой ножей жена начала пользоваться. Через пару лет краска с пластиковых ручек начала слезать. И по официальной просьбе жены я переделал у ножей ручки. Ручки оказались пластиковыми и полыми внутри. Грязь попадала внутрь и смыть её было невозможно. Мой творческий запал закончился на третьей ручке. Но недавно я прочитал интересную заметку про самодельный нож.

Статья мне понравилась. И ручка из падука тоже понравилась. Статья подтолкнула меня к изготовлению новых ручек. В запасе у меня были заготовки карагача, вишни, груши и дуба. Но текстура заготовок была не очень выразительной. Долго думал и решил попробовать сделать стильные ручки из сливы, уж больно рисунок спила был симпатичный. Ствол сухой сливы спилил пару лет назад. За два года сушки на чердаке деревяшка высохла идеально. Для изготовления ручек использовал подручные инструменты бензопилу, ленточную шлифмашинку и шуруповёрт. Давно мечтаю приобрести ленточную пилу. На ней очень удобно распускать мелкие брёвнышки. Но всё как-то не складывается.

Начинаем пилить

Торцевой спил оказался маловат.

C помощью шурика прикручиваем деревянные бруски к пеньку.

Укладываем бревнышко между брусками и дополнительно фиксируем его парочкой шурупов.

Заводим цепную «Хускварну», делаем несколько овальных торцевых спилов.

Теперь длины спила хватает для изготовления ручки.

Для изготовления ручки ножа понадобилось два спила.

Толщина спилов 16-17 мм.

На ленточной шлифмашинке снял со слэбов лишнее, подровнял поверхность.

Размечаем заготовку, прикладываем ручку и обводим её карандашом.

Заготовку вырезал ручным гравёром с насадкой кольцевая пила.

Заготовки получились достаточно ровненькие.

Толщина заготовки после двусторонней около 13 мм.

Немного закруглил заготовки на шлифмашинке.

Срезал гравёром старую ручку.

Обратите внимание, пластиковая ручка внутри полая.

Заготовки готовы, можно склеивать.

Для склейки ручки использовал обычную отечественную эпоксидку ЭД-20, по-моему, так она называется. Эпоксидку замешал шуриком.

Наносим эпоксидку на заготовки.

Зажимаем «бутерброд» в тиски. Чтобы ускорить процесс полимеризации прогреваем сборку феном. Я грел минут 5-10.

Эпоксидка высохла, можно снять лишнее.

Сначала для шлифовки использовал шуруповёрт со шкурной насадкой. Шкурка с зерном 40.

Шурик оказался слабоват или шкурка старовата. Окончательную форму придал ручке на ленточной шлифмашинке.

Доводил шкуркой с зерном Р100 на шуруповёрте.

Немного шлифанул вручную совсем мелкой шкуркой.

Ручку покрыл полиуретановым паркетным лаком. Обошёлся без кисточки, покрыл погружным методом.

Пока ручка ножа сохла. Начал делать ручку для вилки. Вспомнил, что у меня есть мини токарный станок. Сделал из него мини циркулярку. Распустил спил, используя этот девайс. Мощности двигателя (100 Вт) явно не хватает, чтобы пилить заготовки толщиной 12-13 мм. Двигатель станка сильно грелся.

Вот что в итоге получилось. Долго думал, чем покрыть ручку вилки для мяса. Решил не заморачиваться, покрыл той же эпоксидкой, которой склеивал. Нанёс кисточкой эпоксидку на ручку, удалил губкой лишнюю эпоксидку.

Минут через десять первый слой схватился. Нанес второй и начал крутить ручку перед феном, чтобы на ручке не образовывались подтёки. Температура установлена 300 градусов.

Обратите внимание. Ручки сделаны из одного бревна. Одна покрыта прозрачным лаком, другая покрыта прозрачной эпоксидкой. Цвет ручек получился разный, парадокс, однако.

Порезал к завтраку сыра. Ручка получилась удобной.

PS: На изготовление второй ручки остановиться не получилось. На работе в офисе уже давно жил нож.

Ручка у него слегка пришла в негодность. Резиновая накладка стала липкой и начала отслаиваться.

Под ручкой хорошо видна осевшая на метал грязь. Для изготовления ручки хватило одного спила.

В этот раз снял всё лишнее с ручки с помощью шуруповёрта. «Приклеил» на насадку свеженькую шкурку Р40 и придал ручке грубую форму.

Ручка после окончательной шлифовки.

Покрыл, как и вилку двумя слоями эпоксидки.

Цвет получился один в один.

Цвет получился один в один. Режем огурцы к обеду.

Добавить в избранное

Понравилось

+104 +165

Изготовление рукояти ножа из рога оленя — HEWN

Имонн О’Салливан ·

Купить лезвие без рукояти дешевле, чем с рукояткой, и это дает вам возможность создать рукоять в соответствии с вашим собственным стилем резьбы или просто добавить характер вашему ножу. Кроме того, многие крупные мелкие кузнецы просто не продают их с ручками. Я решил использовать рога оленя, которые мне любезно предоставили, чтобы сделать действительно характерные рукояти для некоторых клинков, которые я недавно получил от Ника Вестерманна и Сванте Дьярве. Вот как я это сделал!

Вот как я это сделал!

Сначала ножовкой срезаю отростки рога как можно ближе к основному стеблю. Вы хотите максимально использовать более прямую часть стойки, которая обычно находится ближе всего к ее основанию. Кстати, вы узнаете, как пахнет горящий рог. Вы можете добавить это в список бесполезных, но довольно интересных вещей, которые вы знаете! Центр рога пористый, как губчатый центр костей, но внешний слой действительно невероятно твердый. Я предполагаю, что он адаптирован как оружие для многократного удара по другим рогам, поэтому он должен быть жестким. Основная часть рога немного великовата для рукояти ножа, но, возможно, позже я использую его для паранга или чего-то подобного.

Следующее, что нужно сделать, это скосить край, где рукоять соприкасается с ножом. Этого делать не обязательно, но это делает нож более удобным в использовании. Вы также можете сделать это позже, но это будет гораздо сложнее сделать после того, как нож будет установлен. Я зажал ручку в тисках (обернутых в кожу, чтобы избежать повреждений) и сделал большую часть фаски с помощью ножовки. Затем его можно закруглить наждачной бумагой. Я попытался срезать его ножом, прежде чем понял, насколько это сложно. Я избавлю вас от необходимости заново затачивать нож, предостерегая от этого.

Затем его можно закруглить наждачной бумагой. Я попытался срезать его ножом, прежде чем понял, насколько это сложно. Я избавлю вас от необходимости заново затачивать нож, предостерегая от этого.

В этот момент я также попробовал на ощупь каждую рукоятку в своей руке и решил, как лезвие будет ориентировано в рукояти. Это будет зависеть от изгиба зубца и типа захвата, который вы будете использовать с этим конкретным лезвием. В целом, я бы рекомендовал ориентировать рукоять так, чтобы она изгибалась вниз, к острой кромке ножа, как на фотографиях. Я отметил ориентацию, которую выбрал, карандашом здесь для дальнейшего использования.

Когда вы покупаете лезвие без рукоятки, вы заметите, что хвостовик (наконечник, который входит в рукоятку) бывает разных форм и размеров. Большинство из них плоские, но есть и круглые. У меня были лезвия с обоими. Круглые наконечники намного проще монтировать, потому что вы можете просверлить отверстие, точно соответствующее диаметру хвостовика, и просто вставить его. Плоский наконечник немного сложнее. В дереве иногда можно просто просверлить немного меньшее отверстие и вдавить в него плоский хвостовик, используя прочный клей, такой как эпоксидная смола. Это хорошо работает, например, для кривых ножей, где прочность не имеет решающего значения. В противном случае вы можете вставить хвостовик в прорезь в дюбеле, а затем установить круглый дюбель в рукоятку. Ник Вестерманн на самом деле снабжает каждый продаваемый им нож шлицевым штифтом, что облегчает жизнь. Чтобы узнать, как сделать дюбеля своими руками, посмотрите этот пост.

Плоский наконечник немного сложнее. В дереве иногда можно просто просверлить немного меньшее отверстие и вдавить в него плоский хвостовик, используя прочный клей, такой как эпоксидная смола. Это хорошо работает, например, для кривых ножей, где прочность не имеет решающего значения. В противном случае вы можете вставить хвостовик в прорезь в дюбеле, а затем установить круглый дюбель в рукоятку. Ник Вестерманн на самом деле снабжает каждый продаваемый им нож шлицевым штифтом, что облегчает жизнь. Чтобы узнать, как сделать дюбеля своими руками, посмотрите этот пост.

Даже там, где у лезвия был круглый хвостовик, я не был уверен, что лучше вонзать его прямо в губчатый материал в центре рога. Я решил, что лучше всего установить нож в дюбель, потому что я смогу использовать более крупное сверло и полностью высверливать более слабый губчатый материал.

Попробуйте использовать длинное сверло, чтобы просверлить отверстие, если это возможно, потому что это помогает совместить. Довольно легко уйти от центра или слишком глубоко в изогнутых ручках. Отверстие точного размера дюбеля обеспечит плотную посадку без необходимости сильно врезать хвостовик.

Отверстие точного размера дюбеля обеспечит плотную посадку без необходимости сильно врезать хвостовик.

Перед тем как приступить к установке лезвия, обязательно оберните его большим количеством слоев малярной ленты, чтобы защитить себя и кромку лезвия. Тем не менее, будьте осторожны при вождении! Я использовал двухкомпонентную эпоксидную смолу, чтобы вклеить хвостовик в дюбель, а затем дюбель с лезвием в отверстие. Я сделал это за один шаг. Я бы порекомендовал медленно сохнущий клей, чтобы дать вам немного времени. Я решил зажать лезвие в тисках (с кожей) и загнать в него рукоятку. Оставьте дюбель длинным, чтобы он немного выступал из ручки. Это может быть аккуратно обрезано и отшлифовано заподлицо позже. Если на хвостовике есть выемка у основания лезвия, как у Ника, постарайтесь убедиться, что она в конце концов прилегает к рукоятке, чтобы придать дополнительное сопротивление скручиванию.

Самостоятельно изготавливать рукояти для ножей – это очень приятно. И я рекомендую делать это со всеми вашими ножами, если вы уже какое-то время занимаетесь резьбой и знаете, что вам нравится в рукояти. Теперь, когда я сижу и вырезаю, я чувствую глубокие царапины и шрамы на ручке и представляю, как олень, которому она принадлежала, сражается с другим молодым оленем на склоне холма в Донегале. Это характер.

Теперь, когда я сижу и вырезаю, я чувствую глубокие царапины и шрамы на ручке и представляю, как олень, которому она принадлежала, сражается с другим молодым оленем на склоне холма в Донегале. Это характер.

Теги: Рукоять ножа, Рог

How To: Изготовление норвежских ножей – установка рукояти, придание формы и отделка

Статья Бьорна Свенссона на норвежском языке, переведенная на английский язык Бьорном Якобсеном, октябрь 2022 г.

Бьорн Свенссон — норвежский ножедел-любитель, написавший эту прекрасную статью для группы производителей ножей в Норвегии. Он любезно разрешил нам использовать его в Австралии. Если есть какие-либо несоответствия или неясность, это связано с переводом, а не с оригинальной статьей.

Бьорн делает ножи в своем родном городе Рисёр, одном из старейших городов на юге Норвегии.

Вот первая половина статьи Бьорна о том, как он делает рукоять ножа. Вторая часть с резными ножнами будет позже частью II:

Вторая часть с резными ножнами будет позже частью II:

Сделайте свой собственный нож

фотографии и объясняя, как я делаю каждый шаг. Нож будет изготовлен из кованого клинка из Асбьёрна Солхейма и с рукоятью из кудрявой березы. Не будет ни валика, ни переднего наконечника, здесь показано, как сделать ручку из цельного куска, в основном с помощью ручных инструментов.

Лезвие ножа и блок рукоятки готовы к началу проекта. Лезвие представляет собой традиционное шлифовальное лезвие Scandi, выкованное из углеродистой стали.

Я начинаю с рисования лезвия на листе бумаги, включая хвостовик. Продление линий от конца лезвия как сверху, так и снизу лезвия влево мимо того места, где будет проходить рукоять, помогает определить, где рукоятка будет располагаться по высоте. Таким образом, я считаю, что размещение ручки выглядит лучше. Сама форма рукоятки представляет собой довольно прямую рукоятку с выемкой ближе к концу для удобного и надежного захвата.

Вырезаю чертеж профиля ручки и приклеиваю его к блоку ручки.

Разметка линий от хвостовика вверх и на переднюю часть блока. А также разметка центра блока, чуть тоньше лезвия. На фото вы можете увидеть карандашные отметки, где будут просверлены отверстия для хвостовика.

Сверление блока

Чтобы просверлить отверстия для хвостовика, 2 внешних отверстия просверливаются под углом, прямо внутри карандашной линии, проведенной для внешней линии хвостовика. Отверстие в середине просверлено прямо вниз.

Полезно сделать отметку на сверле куском ленты или острым предметом на случай, если вы промахнетесь мимо отметки. В этом блоке рукоятки я просверлил 3 отверстия с помощью сверлильного станка, что проще, чем использовать ручную дрель, но это также работает, если у вас есть твердая рука и хорошая цель.

Корончатая пила с хвостовиком почти достаточно длинна!

Начать работу с кольцевой пилой для хвостовика может быть немного сложно, но как только она углубится в материал, это блестящий инструмент, который позволяет быстро удалить материал между 3 отверстиями. Теперь, когда отверстие для хвостовика имеет грубую форму, мы можем начать работать над лезвием.

Теперь, когда отверстие для хвостовика имеет грубую форму, мы можем начать работать над лезвием.

Работа с лезвием

Первым шагом является укорачивание хвостовика, чтобы он поместился в блоке рукоятки. Хвостовик на этом лезвии не закален и легко отрезается ножовкой.

Теперь мы готовы начать работу по установке хвостовика лезвия в блок рукоятки. Здесь я использую небольшой стальной рашпиль с тонким лезвием и грубыми зубьями. Это идеальный инструмент для очистки боковых сторон отверстия после кольцевой пилы с хвостовиком и достаточной длины, чтобы достать до дна отверстия.

Важно не соскоблить слишком много материала на этом этапе. Установка лезвия в единый блок требует больше усилий, чем при использовании валика или передней части, поэтому уделите время этому этапу процесса. На фото ниже я вставил лезвие почти полностью. Я продолжаю проверять лезвием и понемногу счищать, стараясь не сделать отверстие шире, чем оно должно быть.

Проведение линий острым карандашом — хороший способ не соскоблить слишком много материала перед повторной проверкой лезвием.

Когда плечи лезвия находятся внутри блока рукоятки, я придаю передней части блока законченную форму. В этом случае я хочу слегка закругленную переднюю часть.

До сих пор мы имели дело только с самим хвостовиком, но я также хочу, чтобы верхняя и нижняя части лезвия слегка прилегали к блоку рукоятки для плотного прилегания. Вставив лезвие в блок рукоятки до упора, я аккуратно отмечаю острым карандашом, как далеко вверх и вниз пройдет лезвие за имеющееся отверстие.

С помощью маленького рашпиля отверстие хвостовика расширяется сверху и снизу до карандашных отметок. Это еще один момент, когда я трачу время, необходимое для того, чтобы сделать все правильно, проверяя лезвие и понемногу счищая его, пока лезвие не подойдет. Обратите внимание, что вместо того, чтобы подпиливать плечи лезвия под прямым углом, я вписываю закругленные плечи в рукоятку для более четкого перехода между лезвием и рукоятью. Слишком сильное усилие здесь может привести к разрывам, когда кусок дерева отрывается, оставляя видимый след на поверхности, поэтому работайте медленно и уверенно.

Слишком сильное усилие здесь может привести к разрывам, когда кусок дерева отрывается, оставляя видимый след на поверхности, поэтому работайте медленно и уверенно.

Теперь лезвие полностью вставлено в рукоятку.

Передняя часть блока рукоятки закончена до того, как будет сформирована остальная часть рукоятки. Передняя часть рукоятки отшлифована до зернистости 400, окрашена и снова отшлифована до зернистости 600.

Передняя часть блока окрашена и отшлифована сейчас, а не позже, когда лезвие прикреплено, чтобы не поцарапать лезвие. (Примечание редактора: в Норвегии для окрашивания древесины используют «бейс», это порошкообразная морилка, смешанная с водой для получения необходимого цвета. Краска для кожи также хорошо подходит для окрашивания вьющейся березы)

Я использую черную морилку, которая впитывается в волокна вьющейся березы. При шлифовании дерева мелкой наждачной бумагой (зернистостью 400, а затем 600) только верхние, более плоские зерна шлифуются достаточно, чтобы удалить пятно. «Кудрявые» волокна, идущие в блок, сохраняют больше морилки, увеличивая контрастность древесины. Я расскажу о процессе окрашивания немного подробнее, когда мы дойдем до этого шага всей ручки.

«Кудрявые» волокна, идущие в блок, сохраняют больше морилки, увеличивая контрастность древесины. Я расскажу о процессе окрашивания немного подробнее, когда мы дойдем до этого шага всей ручки.

Здесь все готово к склейке, хвостовик протер ацетоном и вклеен в блок двухкомпонентной эпоксидной смолой.

Нож зажимается и эпоксидная смола надежно схватывается. Пролитую эпоксидную смолу удаляют ацетоном.

Проверка контрольных линий

Когда клей высохнет, я проверяю, совпадают ли контрольные линии на чертеже рукояти с верхней и нижней частью лезвия. Если лезвие было установлено под углом, самое время исправить линии.

Я использую ленточнопильный станок для удаления излишков материала, это также можно сделать ручной пилой или рашпилем, но использование инструментов, которые у меня есть, немного ускоряет процесс.

Здесь блок рукоятки формируется снаружи шаблона рукоятки, приклеенного сбоку.

Закругление конца рукоятки на дисковом шлифовальном станке.

Здесь я переношу две линии сторон лезвия вниз по центру блока рукоятки. Плоская сторона лезвия помещается на плоский блок так, чтобы блок рукоятки не касался стола. Таким образом, лезвие представляет собой прямую линию, и, увеличивая высоту плоского блока и используя кусок дерева в качестве стола для карандаша, я получаю прямые линии, следующие за лезвием для истинного центра блока.

(Примечание редактора: это простой способ добиться того, что в противном случае сделали бы гранитная поверхность и цифровой высотомер) стороны немного вниз. Это экономит на том, сколько пыли будет создано позже.

Теперь у нас есть осевые линии сверху и снизу блока, следующие за лезвием, и здесь я рисую линии по бокам рукоятки. Они нарисованы, чтобы помочь закруглить верхнюю и нижнюю часть ручки симметрично. Линии можно начертить карандашом, следуя внешней кривой блока, так как внешняя сторона уже соответствует линиям шаблона. Где эти линии находятся на рукоятке не критично, их больше надо отметить примерно на 1/3 высоты рукоятки посередине, высота одинаковая с обеих сторон.

Здесь я начинаю придавать ручке закругленный профиль. Имея две линии на верхней части рукояти (по бокам лезвия) и линии по бокам лезвия, легко сделать его достаточно симметричным, счищая все, что находится между этими линиями. Это удаляет «углы» со всех 4 сторон.

Обратите внимание, что рашпиливание не доходит до задней части рукояти, я оставляю там больше материала и займусь этим позже. Конечно, этот шаг также можно выполнить на ленточной шлифовальной машине, здесь показано, что это можно легко сделать вручную с помощью рашпиля и напильника, это также дает высокую степень контроля в областях кривых, таких как торец рукоятки.

На фотографии ниже я рисую новые опорные линии, чтобы сохранить симметрию между сторонами. Нижняя линия карандаша снова проводится, удерживая карандаш в крепкой хватке и следуя кривой от нижней части ручки с обеих сторон. Другая нарисованная линия находится на плоских сторонах ручки, немного впереди середины. Смысл в том, чтобы иметь линию одинаковой длины от передней части блока, чтобы помочь с симметрией, а не точным расстоянием от передней части.

Отметьте переднюю часть блока, поместив деревянную прокладку на лезвие и нарисовав линию карандашом. Делая это на обеих сторонах лезвия, вы получаете контрольную линию толщины, оставшуюся от передней части рукоятки, и позволяет легко получить одинаковую толщину с обеих сторон. Элсон обратите внимание на фото, как рукоятка была обточена до нарисованных карандашом линий, эти линии очень помогают добиться одинаковой толщины с обеих сторон, а закругленный живот должен достигать одинаковой высоты с обеих сторон.

Показ ручки грубой формы сверху или со стороны корешка. Обратите внимание, как стороны были скошены от карандашной линии на стороне рукояти прямо перед серединой, к сторонам лезвия, нарисованным на фотографии выше.

Единственные плоские поверхности, оставшиеся на рукоятке, — это узкая полоска сверху и снизу между двумя линиями, проведенными от лезвия, и плоские стороны между первоначальными двумя линиями, которые мы нарисовали по бокам.

На мой взгляд, эта форма обеспечивает удобный хват.

Мы готовы начать работу над торцом рукояти. Используя овальный шаблон, начертите фигуру, убедившись, что верхняя и нижняя часть овала размещены на центральной линии, которую мы получили, нарисовав боковые линии лезвия «за углом» сверху и снизу на задней части блока.

Я использую шлифовальный барабан на сверлильном станке, чтобы грубо придать торцу рукоятки внешнюю сторону карандашной линии, затем зажимаю лезвие в тисках и подпиливаю до более точной, закругленной формы.

Теперь мы собираемся смешать все и сделать окончательную форму рашпилем и напильником.

Обратите внимание на карандашную линию, проведенную на плоских сторонах рукоятки, на расстоянии 5-6 мм от конца по всему периметру. При округлении и рашпиливании, чтобы сгладить форму рукоятки, держитесь подальше от этой последней части конца рукоятки.

Вся ручка округляется, а плоские поверхности медленно сливаются с боковыми сторонами. На фотографии ниже вы можете видеть, насколько грубый рашпиль позволяет быстро удалить материал, поэтому стоит работать медленно и продолжать сравнивать стороны на предмет симметрии.

До сих пор мы старались не снимать слишком много с торца рукоятки. Теперь пришло время придать изогнутому концу окончательную форму. Для этого шага я использую шлифовальный барабан на дремеле, но напильник также подойдет. Ручные инструменты дают больше контроля, чем ленточная шлифовальная машина, на ленточной шлифовальной машине можно легко потерять задний перевернутый угол ручки.

Верхняя часть рукояти все еще слишком высока, если смотреть сбоку, поэтому я рисую линию от острия лезвия. Будьте осторожны, чтобы эта линия не указывала вверх или вниз, а следовала за стержнем лезвия. Нарисовав эту линию так, чтобы она заканчивалась слишком высоко на конце ручки, лезвие будет направлено немного вверх, а не на одной линии с ручкой.

Верх рукоятки обтачивается до карандашной линии с обеих сторон, затем закругляется и выравнивается.

Все стороны рукоятки обтачиваются и сглаживаются, чтобы удалить следы рашпиля, прежде чем можно будет начать ручную шлифовку. Это помогает создать округлую, удобную ручку, которая хорошо лежит в руке.

Это помогает создать округлую, удобную ручку, которая хорошо лежит в руке.

Здесь я вручную шлифую ручку, постарайтесь удалить все царапины. Они проявляются в виде белых слабых линий, белая линия — это пыль внутри царапины, поэтому продолжайте шлифовать, пока они не исчезнут. Я использую шлифовальные сетчатые накладки от Abranet, но наждачная бумага также подойдет.

Это окончательная форма ручки. Поскольку рукоять сделана из кудрявой березы, я покрасил ее морилкой, чтобы еще больше подчеркнуть контраст волокон. Для этого я шлифую до зернистости 400, прежде чем можно будет добавить морилку.

Вся ручка была окрашена краской Herdins Black Ivory и оставлена сохнуть.

(Примечание редактора: я купил некоторые из них в Норвегии несколько лет назад, но еще не пробовал их. Я не могу найти, как этот продукт называется на английском языке, или продается ли он за пределами Норвегии и Финляндии. Он представляет собой порошок для морилки, который «состоит из красящих пигментов, которые растворяются в воде и впитываются в древесину». При смешивании с водой производитель может добавлять воду до достижения желаемой темноты цвета. Мастер по дереву может узнать больше здесь. В Австралии Я использовал краску для кожи на вьющейся березе с хорошими результатами, но не уверен, как это на самом деле по сравнению с «beis»)

При смешивании с водой производитель может добавлять воду до достижения желаемой темноты цвета. Мастер по дереву может узнать больше здесь. В Австралии Я использовал краску для кожи на вьющейся березе с хорошими результатами, но не уверен, как это на самом деле по сравнению с «beis»)

Ручка снова отшлифована наждачной бумагой с зернистостью 400, чтобы удалить большую часть пятна, а затем обработана наждачной бумагой с зернистостью 600.

Рукоятку вымачивают в масле в течение нескольких часов, затем удаляют излишки масла, а рукоятку оставляют сохнуть не менее чем на пару дней.

(Примечание редактора: это затвердевающее масло для станков, в описании продукта указано, что оно затвердевает в течение 3 дней)

Нож готов, окончательная полировка не будет выполнена до тех пор, пока ножны не будут готовы.

Так как часть этой статьи будет посвящена ножнам, мы переходим прямо к концу, где ручка отполирована до глянцевого блеска.